高压水射流扩孔技术在丁集煤矿的瓦斯抽放效果分析

高压水射流扩孔技术在丁集煤矿的瓦斯抽放效果分析

2013-07-30 12:19:47

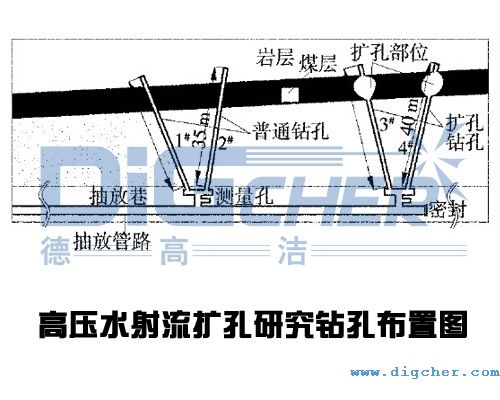

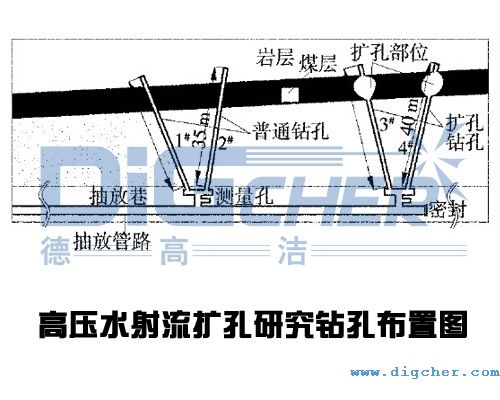

之前我们进行了《丁集煤矿高压水射流扩孔试验》,其高压水射流扩孔施工工艺为,首先在钻场施工Φ75 mm或Φ89 mm的小孔径普通钻孔,穿透全煤层后撤钻,将高压水射流装置送入钻孔煤层位置进行高压水射流扩孔切割,高压水会在高速旋转中将媒体逐层切割下来,煤屑通过排渣喷嘴从钻孔内排出,几乎没有煤屑排出时即可停止扩孔。以下我们主要介绍高压水射流扩孔技术在丁集煤矿的瓦斯抽放效果。

一、瓦斯含量压力及透气性系数测定

各钻孔在施工时进入煤层后我们取煤样通过现场解吸、回归计算、实验室解吸测得其解吸量、损失量、残存量,从而得到煤样的原始瓦斯含量。测定结果见下表。

从上表可以看出,在考察研究之前测定的实验区各钻孔内11-2煤层瓦斯含量基本相等。表明实验区11-2煤层瓦斯含量分布均匀。

3#、4#钻孔扩孔后将4个钻孔均并列插入20m长和2m长2根Φ159mm镀锌铁管,分别作为测压管和注浆管,用快干水泥、木楔将2根镀锌管密实固定在钻孔孔口位置,通过注浆管向钻孔内注水泥浆,直到水泥浆从测压管管口流出后,即停止注浆。等48小时水泥硬化后,在测压管外口处接入压力表,进行被动测压。经过21天的测压周期,我们发现各钻孔瓦斯压力稳定不再上升,最终测得1#、2#钻孔瓦斯压力为0.9 MPa,3#钻孔瓦斯压力为0.8 MPa,4#钻孔瓦斯压力为0.85 MPa。据此可以判断,试验区域11-2煤层瓦斯压力分布基本均匀。

压力稳定后将压力表拆下,利用ZLD-2多级流量计连续9天测定各钻孔瓦斯流量,并计算得到各钻孔处煤层的透气性系数,1#、2#、3#、4#钻孔所测得结果分别为0.301、0.397、2.055、1.961 m²/(MPa²•d)。

高压水射流扩孔前11-2煤层平均透气性系数为0.349 m²/(MPa²•d);扩孔后11-2煤层平均透气性系数为2.008 m²/(MPa²•d)。扩孔后是扩孔前的5.75倍。这表明高压水射流扩孔可有效提高煤层透气性。

二、抽放效果检测

流量测定结束后,1#、2# 钻孔为第一组,3#、4# 钻孔为第二组分别通过高压胶管接入抽放管路进行抽放。

在2组抽放钻孔接入抽放管路的位置各留测量孔接入温度传感器、流量传感器、负压传感器、甲烷浓度传感器连续15天监测抽放参数,由监测结果可以看到,第二组钻孔抽放瓦斯浓度较第一组稍高,平均流量第二组是第一组的3.5倍,15天累计抽放标态下第二组瓦斯浓度是第一组钻孔的4.1倍。

三、残余瓦斯压力测定及残余瓦斯含量计算

抽放15天后,将抽放高压胶管拆下,重新在4个钻孔的测压管外口安装压力表,测定抽放15天后的残余瓦斯压力。

经过15天抽放后,1#、2#钻孔残余瓦斯压力均为0.8 MPa,较抽放前均下降了0.1 MPa;3# 钻孔残余瓦斯压力0.5 MPa,4 #钻孔残余瓦斯压力0.55 MPa,较抽放前均下降了0.3 MPa,且均低于了0.74 MPa。显然,抽放钻孔经高压水射流扩孔后抽放效果明显提高。

根据11-2煤层吸附曲线,由各钻孔瓦斯压力值计算煤层瓦斯含量,1#、2#钻孔处煤样残余瓦斯含量为8.92 m³/t,依然大于8 m³/t。3#钻孔处煤样残余瓦斯含量为6.83 m³/t,4#钻孔煤样残余瓦斯含量为7.24 m³/t,均低于8 m³/t。

据以上分析,我们可以看出在同样的基础条件下,经高压水射流扩孔的钻孔在抽放15天后,使其影响范围内的瓦斯压力、瓦斯含量均降低到突出指标以下。这说明高压水射流对于提高钻孔的瓦斯抽放效率、增加煤层的透气性、降低瓦斯压力和含量具有非常好的效果。

一、瓦斯含量压力及透气性系数测定

各钻孔在施工时进入煤层后我们取煤样通过现场解吸、回归计算、实验室解吸测得其解吸量、损失量、残存量,从而得到煤样的原始瓦斯含量。测定结果见下表。

|

各钻孔煤样瓦斯含量测定结果 |

|||||||

|

钻孔号 |

煤样质量/g |

解吸量/m³•(t•r)-1 |

损失量/m³•(t•r)-1 |

残存量/m³•(t•r)-1 |

瓦斯含量 |

||

|

原煤 |

可燃质 |

/m³•(t•r)-1 |

/m³•t-1 |

||||

|

1# |

198.00 |

165.14 |

3.04 |

1.28 |

6.81 |

11.12 |

9.28 |

|

2# |

188.00 |

156.26 |

2.68 |

1.56 |

7.24 |

11.48 |

9.54 |

|

3# |

192.00 |

160.23 |

3.00 |

1.21 |

7.06 |

11.67 |

9.41 |

|

4# |

190.00 |

159.76 |

2.98 |

0.99 |

7.01 |

10.98 |

9.23 |

从上表可以看出,在考察研究之前测定的实验区各钻孔内11-2煤层瓦斯含量基本相等。表明实验区11-2煤层瓦斯含量分布均匀。

3#、4#钻孔扩孔后将4个钻孔均并列插入20m长和2m长2根Φ159mm镀锌铁管,分别作为测压管和注浆管,用快干水泥、木楔将2根镀锌管密实固定在钻孔孔口位置,通过注浆管向钻孔内注水泥浆,直到水泥浆从测压管管口流出后,即停止注浆。等48小时水泥硬化后,在测压管外口处接入压力表,进行被动测压。经过21天的测压周期,我们发现各钻孔瓦斯压力稳定不再上升,最终测得1#、2#钻孔瓦斯压力为0.9 MPa,3#钻孔瓦斯压力为0.8 MPa,4#钻孔瓦斯压力为0.85 MPa。据此可以判断,试验区域11-2煤层瓦斯压力分布基本均匀。

压力稳定后将压力表拆下,利用ZLD-2多级流量计连续9天测定各钻孔瓦斯流量,并计算得到各钻孔处煤层的透气性系数,1#、2#、3#、4#钻孔所测得结果分别为0.301、0.397、2.055、1.961 m²/(MPa²•d)。

高压水射流扩孔前11-2煤层平均透气性系数为0.349 m²/(MPa²•d);扩孔后11-2煤层平均透气性系数为2.008 m²/(MPa²•d)。扩孔后是扩孔前的5.75倍。这表明高压水射流扩孔可有效提高煤层透气性。

二、抽放效果检测

流量测定结束后,1#、2# 钻孔为第一组,3#、4# 钻孔为第二组分别通过高压胶管接入抽放管路进行抽放。

在2组抽放钻孔接入抽放管路的位置各留测量孔接入温度传感器、流量传感器、负压传感器、甲烷浓度传感器连续15天监测抽放参数,由监测结果可以看到,第二组钻孔抽放瓦斯浓度较第一组稍高,平均流量第二组是第一组的3.5倍,15天累计抽放标态下第二组瓦斯浓度是第一组钻孔的4.1倍。

三、残余瓦斯压力测定及残余瓦斯含量计算

抽放15天后,将抽放高压胶管拆下,重新在4个钻孔的测压管外口安装压力表,测定抽放15天后的残余瓦斯压力。

经过15天抽放后,1#、2#钻孔残余瓦斯压力均为0.8 MPa,较抽放前均下降了0.1 MPa;3# 钻孔残余瓦斯压力0.5 MPa,4 #钻孔残余瓦斯压力0.55 MPa,较抽放前均下降了0.3 MPa,且均低于了0.74 MPa。显然,抽放钻孔经高压水射流扩孔后抽放效果明显提高。

根据11-2煤层吸附曲线,由各钻孔瓦斯压力值计算煤层瓦斯含量,1#、2#钻孔处煤样残余瓦斯含量为8.92 m³/t,依然大于8 m³/t。3#钻孔处煤样残余瓦斯含量为6.83 m³/t,4#钻孔煤样残余瓦斯含量为7.24 m³/t,均低于8 m³/t。

据以上分析,我们可以看出在同样的基础条件下,经高压水射流扩孔的钻孔在抽放15天后,使其影响范围内的瓦斯压力、瓦斯含量均降低到突出指标以下。这说明高压水射流对于提高钻孔的瓦斯抽放效率、增加煤层的透气性、降低瓦斯压力和含量具有非常好的效果。

咨询热线:

立即拨打